o que é controle básico?

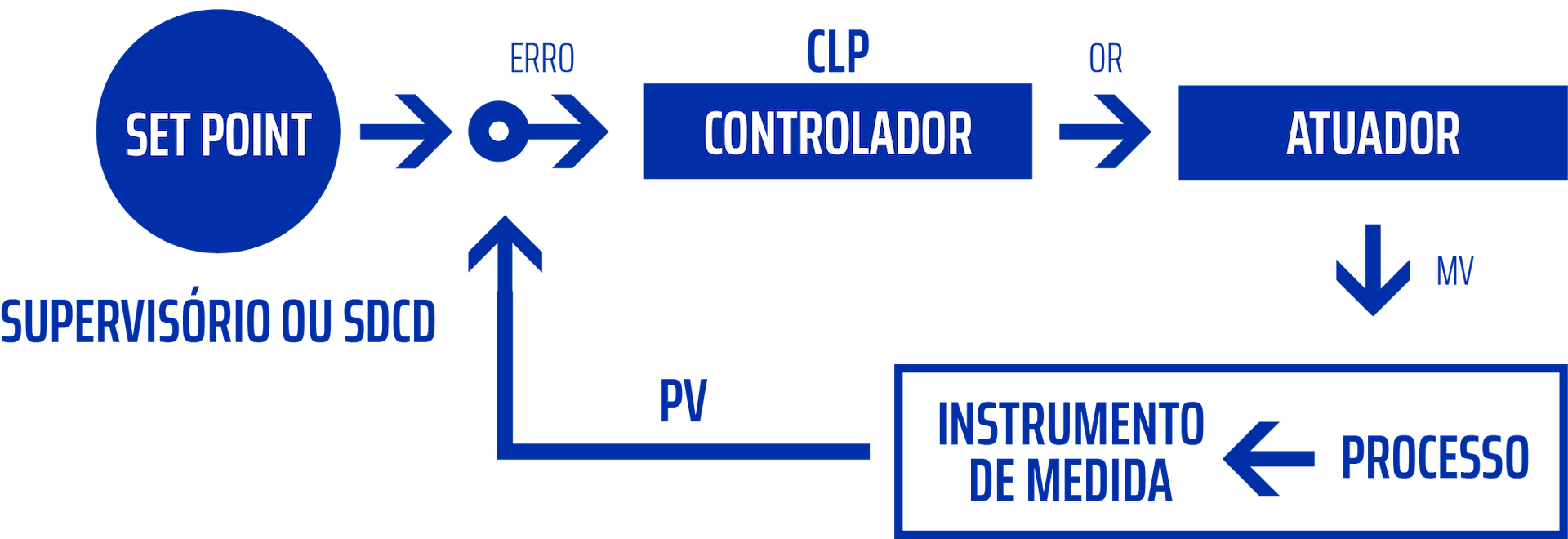

O controle básico de processos é um dos sistemas-chave na operação de uma planta industrial de produção contínua.O conjunto que compõe o controle da planta combina itens como a instrumentação da planta, comunicação no nível de automação, os respectivos algoritmos de controle, entre outros. Todos estes elementos devem operar em perfeita sinergia, para que a camada de controle básico de processos tenha um desempenho adequado.

Uma solução completa de gestão e melhoria de controle básico visa avaliar, identificar problemas e apoiar a execução de melhorias para garantir o bom funcionamento de todos os elementos que compõe a malha de controle básico. Ela é composta basicamente por uma metodologia de trabalho automatizada para garantir o bom desempenho do sistema de controle.

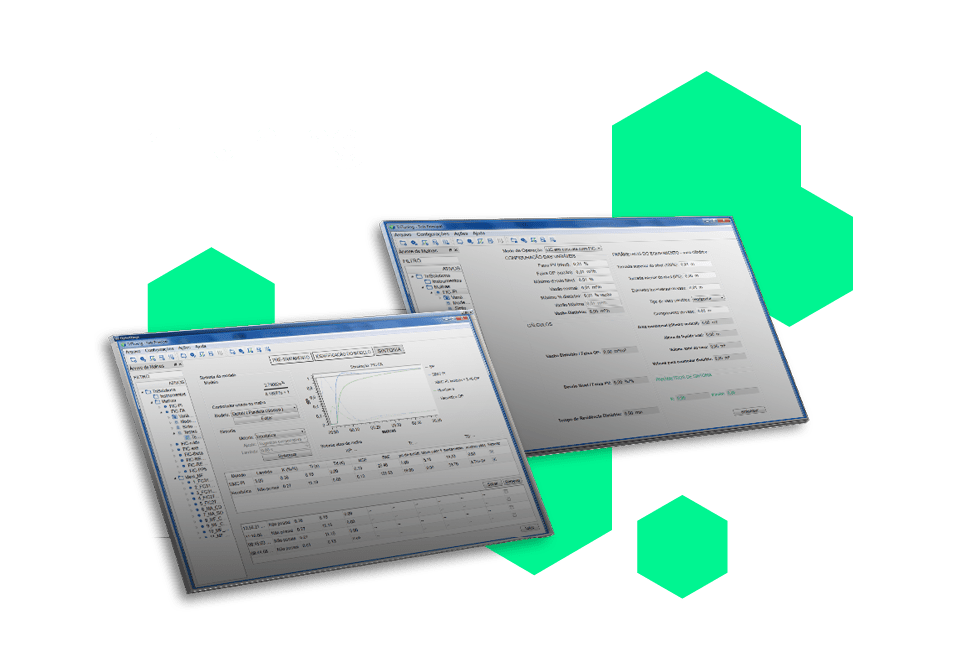

Para isso, se combina o uso de um software de avaliação de desempenho de malhas de controle (TriCLPM), com um software de sintonia PID (TriTuning), além de serviços técnicos especializados para a implantação dos sistemas, avaliação do controle básico, execução de ações de melhoria e treinamento no processo contínuo de gestão de controle, de forma a garantir a transferência do conhecimento para os usuários finais da solução.

POR QUE ESCOLHER ESTA SOLUÇÃO?

Segurança da Planta Industrial

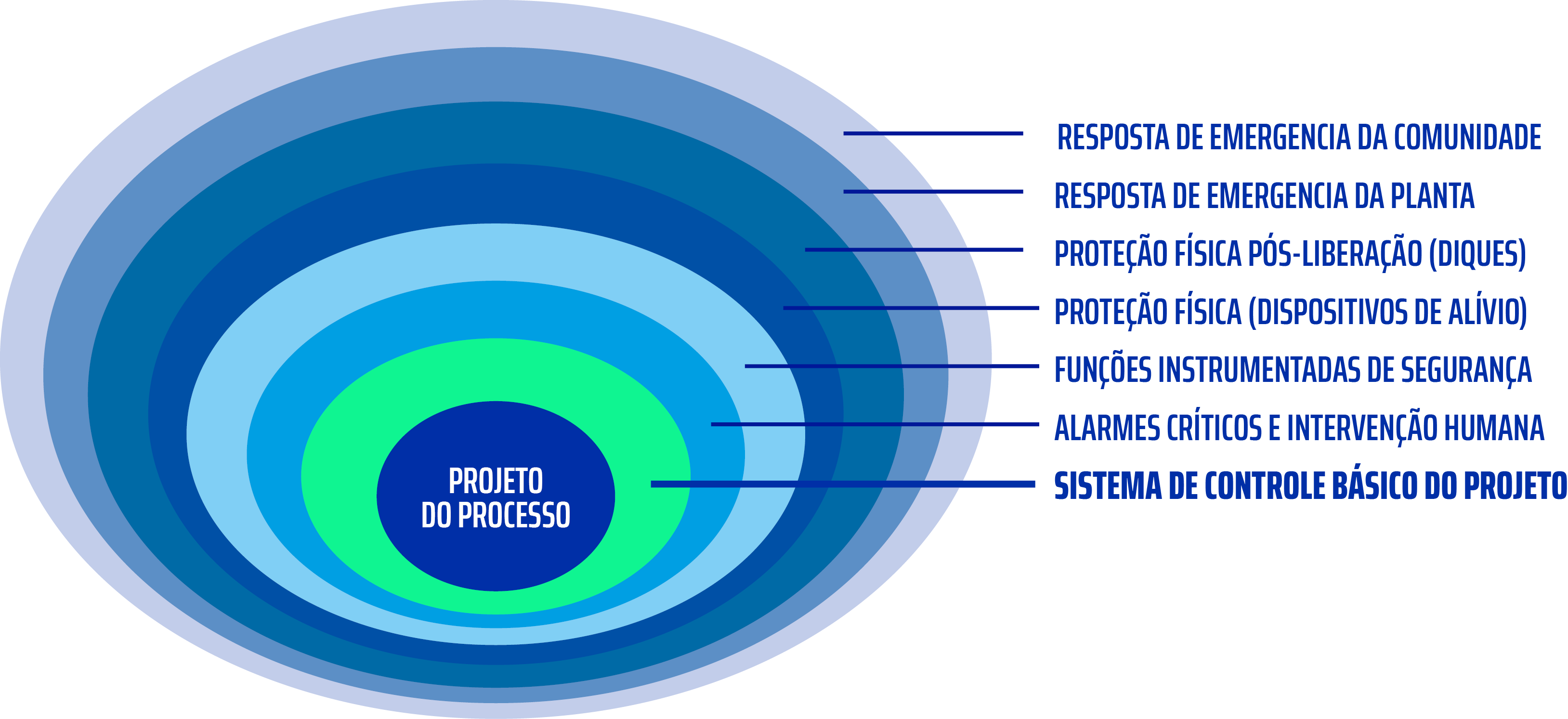

Os projetos de plantas industriais preveem camadas de proteção independentes para garantir a segurança do processo produtivo. Tipicamente são previstas sete camadas de segurança, sendo que a primeira delas é constituída pelo controle básico de processos.

Deste modo, garantir o bom desempenho da camada de controle básico é garantir que a primeira camada de segurança esteja operacional evitando que inesperadas situações críticas de distúrbios operacionais evoluam para acidentes operacionais!

Estabilidade da Produção

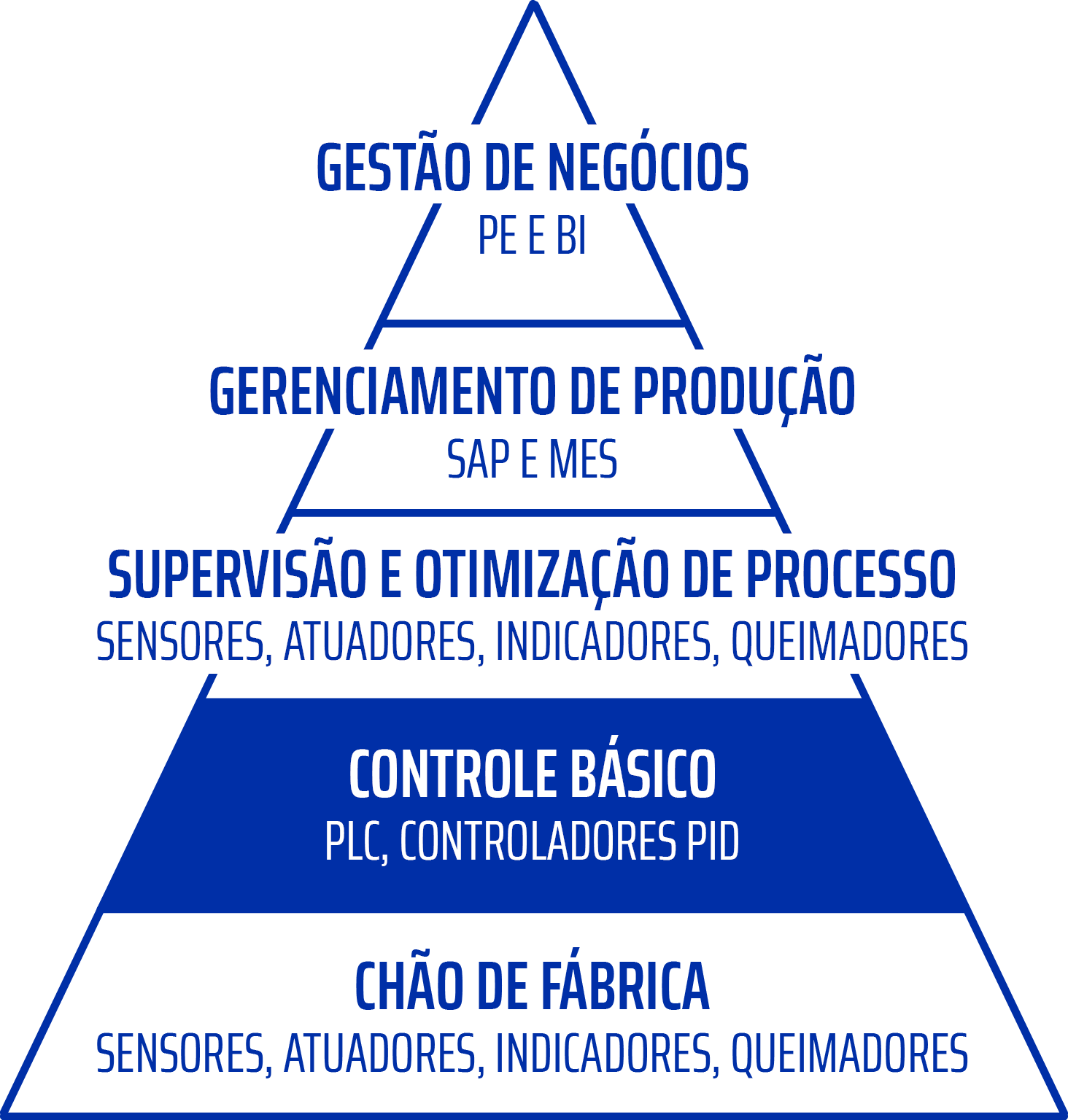

Tipicamente, uma planta industrial possui 5 camadas de automação e controle, conforme a Norma ISA95/EN62264.

A solução de gestão e melhoria de controle vai monitorar a condição de elementos da camada de chão de fábrica (sensores e atuadores) e da camada de controle básico. Desta forma, ela contribuirá com uma operação mais estável da planta industrial, diminuindo o número de paradas e reduções de produção causadas por instabilidades operacionais.

Eficiência e otimização da produção

O operador de processo, em geral, atua na camada de supervisão e operação. No entanto, para que este profissional consiga atuar de forma eficiente no console de operação (ou para que uma aplicação de controle avançado funcione bem) as camadas inferiores devem ter um bom desempenho.

A solução de gerenciamento de controle vai colaborar com um processo automatizado, a fim de garantir que as camadas inferiores terão um comportamento adequado, contribuindo para o alcance do plano de produção (camada de gerenciamento de produção).

Situação Típica de Uma Planta Industrial

Mas qual é a situação típica de uma planta industrial de processo contínuo e por que uma solução de gestão e melhoria automatizada de malhas de controle é importante?

Ao analisar um parque industrial, estamos lidando com empresas bastante díspares, desde pequenas empresas, com poucos sistemas de controle automatizado até plantas produtivas bastante complexas, com milhares de controladores de processo.

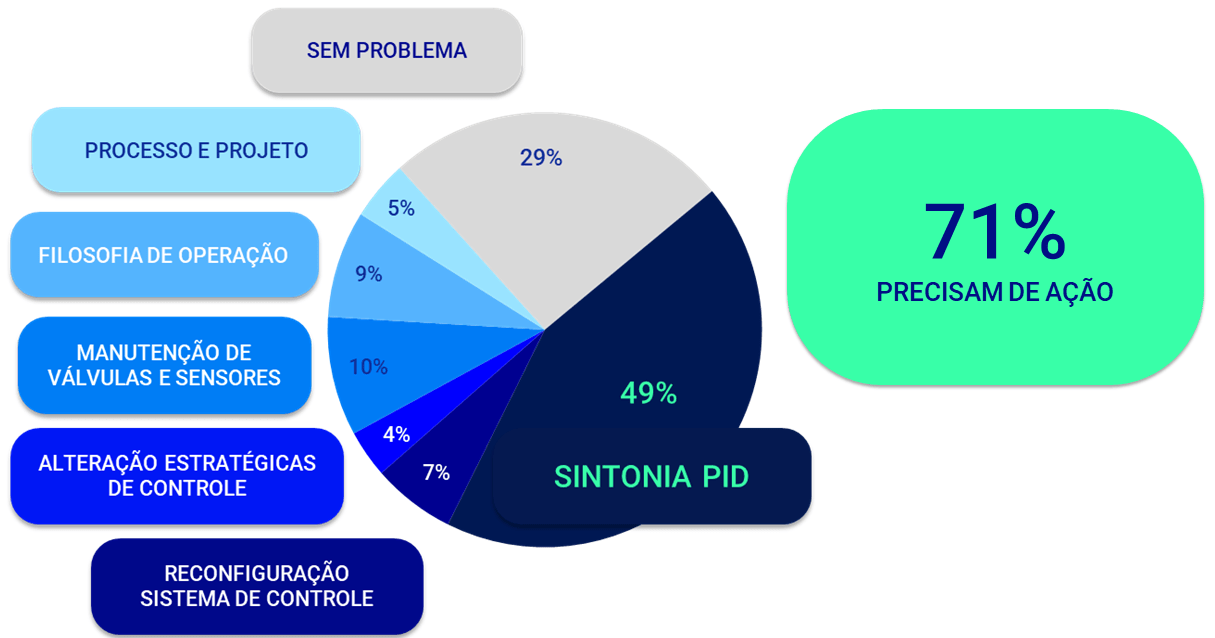

A Trisolutions fez uma análise de cerca 1000 malhas de controle distribuídas em 20 unidades produtivas de uma grande empresa de energia, que pela variedade de processos envolvidos, pode servir de base para outros ramos industriais.

Foi observado que:

10% estão sempre em modo manual (fora de uso)

22% passam acima de 1/4 do tempo em modo manual (fora de uso)

39% das malhas passam acima de 1/4 do tempo em condição de saturação (atuação restringida)

50% têm problemas de oscilação

Analisando-se mais profundamente, também se constatou que apenas:

29% tem um desempenho satisfatório, ou seja, mais de 2/3 das malhas de controle poderiam ser aprimoradas.

Etapas Típicas de um Projeto

As etapas típicas de um projeto de implantação de uma solução de gestão e melhoria de controle contempla as seguintes etapas:

Instalação e configuração do software de avaliação de controle (TriCLPM)

Análise e entendimento do processo produtivo e das estratégias de controle

Treinamento em avaliação de controle

Avaliação das malhas de controle básico e elaboração do plano de melhoria

Treinamento em Sintonia PID e execução das ações corretivas

Reavaliação das malhas de controle e identificação dos benefícios

Concepção e implantação do processo de gestão contínuo

Execução e sustentação do processo contínuo de avaliação e melhoria de controle

A duração de um projeto de implantação pode variar de algumas semanas até vários meses, dependendo da infraestrutura de automação da planta industrial, da maturidade e disponibilidade das equipes, da complexidade e dimensão do sistema de controle, entre outros aspectos.

BENEFÍCIOS OBSERVADOS EM PROJETOS EXECUTADOS

INDÚSTRIA ALIMENTÍCIA

- Melhoria de instrumentação, controles e receitas de fornos de produtos alimentícios.

- Reduções de 5% a 10% de consumo específico de combustível.

INDÚSTRIA PETROQUÍMICA

- Revisão das estratégias e sintonias de controles do reator.

- 75% de redução de variabilidade do reator.

- 10% de aumento de produção.

- Redução de atuações do operador.

INDÚSTRIA SIDERÚRGICA

- Avaliação e melhoria dos controles das 4 centrais termelétricas.

- 75% de redução de perdas de vapor para a atmosfera

INDÚSTRIA DE ÓLEO E GÁS

- Alteração de estratégias de controle configurações, sintonias e pontos de operação de Unidades de processamento da Gás Natural com recuperação de GLP.

- Redução de 33% de paradas não programadas.

- Maior atingimento metas produção.

- Aumento Recuperação GLP.

- Redução emissões de CO2 equivalente.

INDÚSTRIA DE PAPEL E CELULOSE

- Avaliação e melhoria dos controles chave do digestor, lavagem, branqueamento, utilidades e outras.

- Redução de 30% na variabilidade do processo.

- Aumento de produção pela exploração dos limites operacionais.

- Redução superior a 10% no consumo de insumos químicos.

INDÚSTRIA SIDERÚRGICA

- Avaliação e melhoria das estratégias de controle e retreinamento da equipe de operação das caldeiras de geração vapor.

- Redução atuação operador no controle.

- Redução do consumo de combustível específico para geração do vapor.

- Redução de emissões de CO2.

CONHEÇA TAMBÉM

Além de utilizarmos as ferramentas já operantes no cliente, também disponíbilizamos

nossos próprios softwares especializados para este processo.

realize o diagnóstico e monitore o

desempenho de suas malhas de

controle em tempo real

padronize sua metodologia para

a sintonia e dispense o uso de

planilhas e cálculos manuais

VEJA OS RESULTADOS GERADOS

COM NOSSAS APLICAÇÕES.

Indústria de mineração ganha mais estabilidade em malhas de controle de qualidade

Mais qualidade e estabilidade no setor de mineração! Com uma equipe multidisciplinar, realizamos uma avaliação das malhas de controle dos moinhos desta indústria, o que levou à identificação de um distúrbio recorrente que afetava todas as malhas e comprometia a...

Solução aplicada em indústria de alimentos gera resultados acima do esperado

Mais um projeto finalizado! Desta vez, em uma indústria de alimentos. A avaliação das malhas de controle dos fornos de duas linhas de produção levou a identificação de um potencial de redução no consumo de combustível pelo ajuste das receitas de produção. A atuação...

Parceria entre equipes gera ganhos em indústria de Papel e Celulose

Veja como a contratação de um Profissional Residente trouxe resultados para a Klabin. Há mais de 4 anos trabalhamos com a equipe Klabin, a maior produtora e exportadora de papéis do Brasil, no formato Profissional Residente, ou seja, com colaboradores de ambas as...