Saiba como a aplicação de controle avançado permitiu a redução do consumo de vapor e solvente em um sistema de recuperação de aromáticos.

SOLUÇÃO

Otimização

TIPO DE PROJETO

Controle Avançado

CLIENTE

Braskem

SEGMENTO

Petroquímica

UNIDADE

Unidade Triunfo

PERFIL

- Petroquímica integrada de primeira e segunda geração de resinas termoplásticas, líder do mercado latino-americano.

- Possui unidades no Brasil (29), nos Estados Unidos (5), na Alemanha (2) e no México (4).

- Capacidade: mais de 16 milhões de toneladas/ano de resinas termoplásticas e outros produtos químicos.

- Faturamento anual: 24 bilhões de reais.

- Prioriza investimentos na produção de polipropileno e de polietilenos na região Sudeste, principal mercado consumidor desses produtos (responsável por mais de 70% da demanda nacional).

- Localização da planta: Triunfo, Rio Grande do Sul.

- Principais produtos: resinas de polietileno, polipropileno e PVC.

- Capacidade da planta: 160 mil toneladas/ano.

DESAFIOS

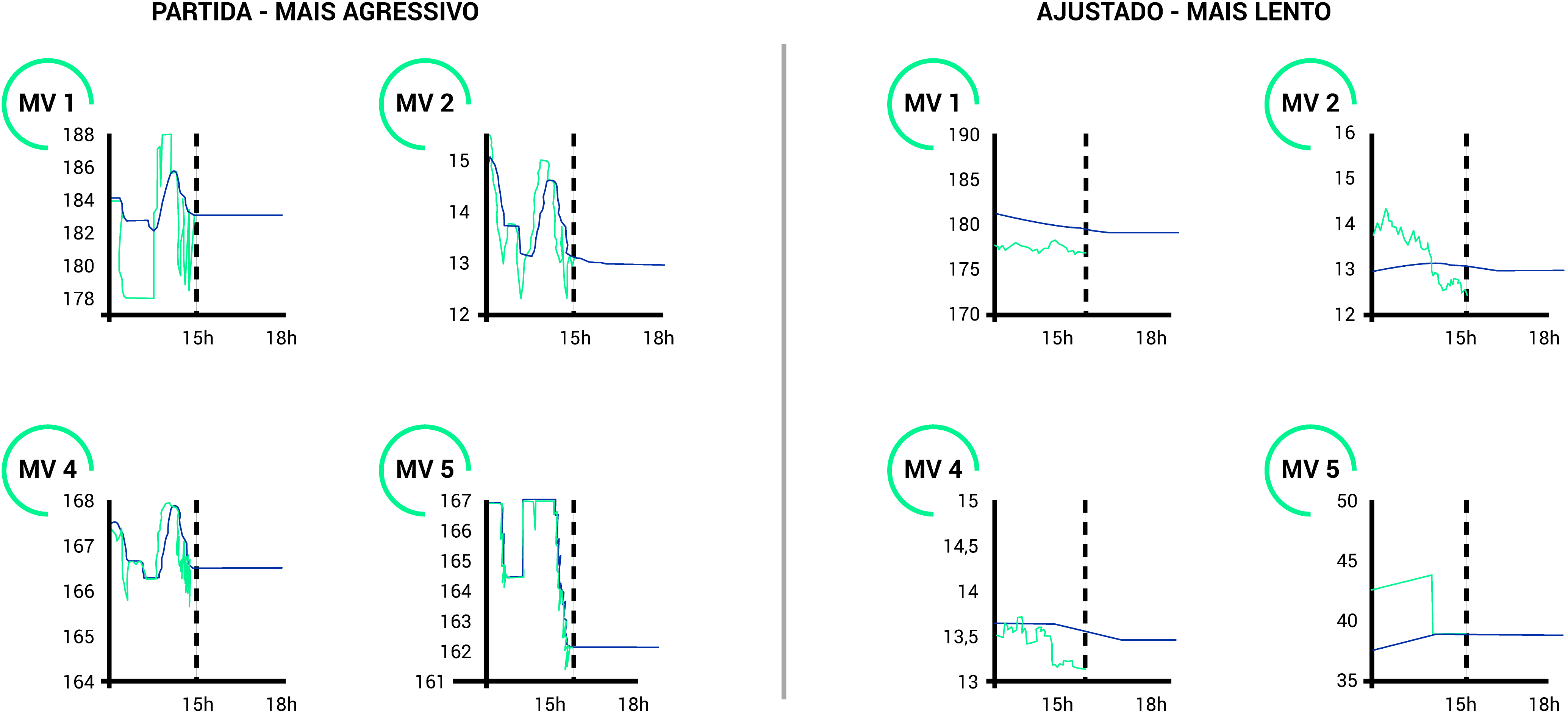

- Otimização do consumo de vapor em uma unidade de extração de aromáticos, a partir da minimização das temperaturas de controle das torres e da vazão de solvente, aplicando um controlador preditivo multivariável (MPC) com camada de otimização.

- Nestas plantas o custo relacionado com a matriz energética é o segundo maior, sendo superado apenas pela matéria-prima. Desta forma, qualquer esforço para reduzir os custos de energia nestas unidades se traduz em capturas financeiras e ambientais importantes para a melhoria do desempenho industrial.

SOLUÇÃO

Engenharia

- Planejamento e avaliação inicial do processo, desenvolvimento de inferências, testes no processo e identificação do modelo, configuração do controlador, partida, comissionamento e operação assistida.

Software

- Conjunto de ferramentas da AspenTech®. Controlador: Aspen Process Controller®

Gestão do Conhecimento

- Treinamento da equipe de operação sobre fundamentos de controle básico e MPC, tanto da base conceitual quanto da utilização do software.

RESULTADOS

- Redução no consumo de energia, resultado da alteração nas condições operacionais pelo controle avançado, principalmente a redução nas temperaturas das torres e na vazão de solvente utilizado na extração

- Economia de 10% no consumo de solvente e redução de 8% no consumo de vapor da área, com retorno econômico de 900 mil reais por ano.

- Aumento na estabilização da unidade e redução no número de intervenções pela operação a partir do controle dos níveis de interface e líquido pelo controle avançado.