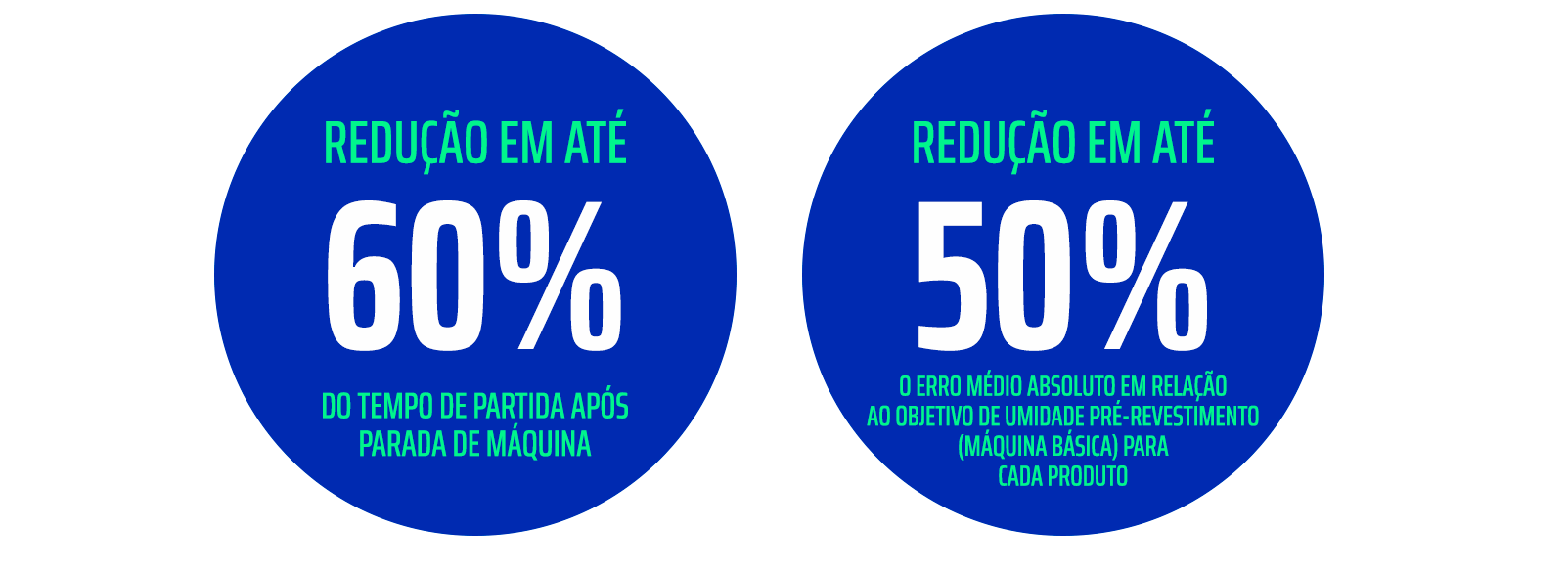

Este case apresenta duas soluções baseadas em lógicas avançadas de controle que obtiveram êxito na redução do tempo de partida após parada de máquina em até 60% pela aceleração da estabilização do pH da caixa de entrada e na compensação de ineficiências causadas pela ausência de manipulação das pós-secarias, buscando estabilização da umidade relacionada à tinta aplicada ao papel e reduzindo em cerca de 50% o erro médio absoluto em relação ao objetivo de umidade pré-revestimento (máquina básica) para cada produto.

O QUE FOI FEITO

1. OTIMIZAÇÃO DE PROCESSOS COM PROJETOS DE CONTROLE AVANÇADO

Projetos deste tipo baseiam-se em metodologias similares. A partir do mapeamento das oportunidades de remoção de gargalos, ineficiências ou ajustes de parâmetros de qualidade, desenvolvem-se lógicas do tipo sistema especialista, buscando reproduzir a estratégia que seria executada pelo dito “melhor operador”. Estas lógicas são desenvolvidas e executadas em servidor externo ao sistema digital de controle distribuído (SDCD), necessitando apenas da garantia de comunicação entre os sistemas desses dois níveis de controle, o que geralmente é feito por comunicação via padrão OPC. Dessa forma, o sistema especialista vai poder executar ações como chaveamento de modos, acionamentos e envio de setpoints calculados. Isto facilita a implementação, a manutenção da ferramenta e possíveis atualizações de sintonia ou valores de referência com mínima intervenção em SDCD.

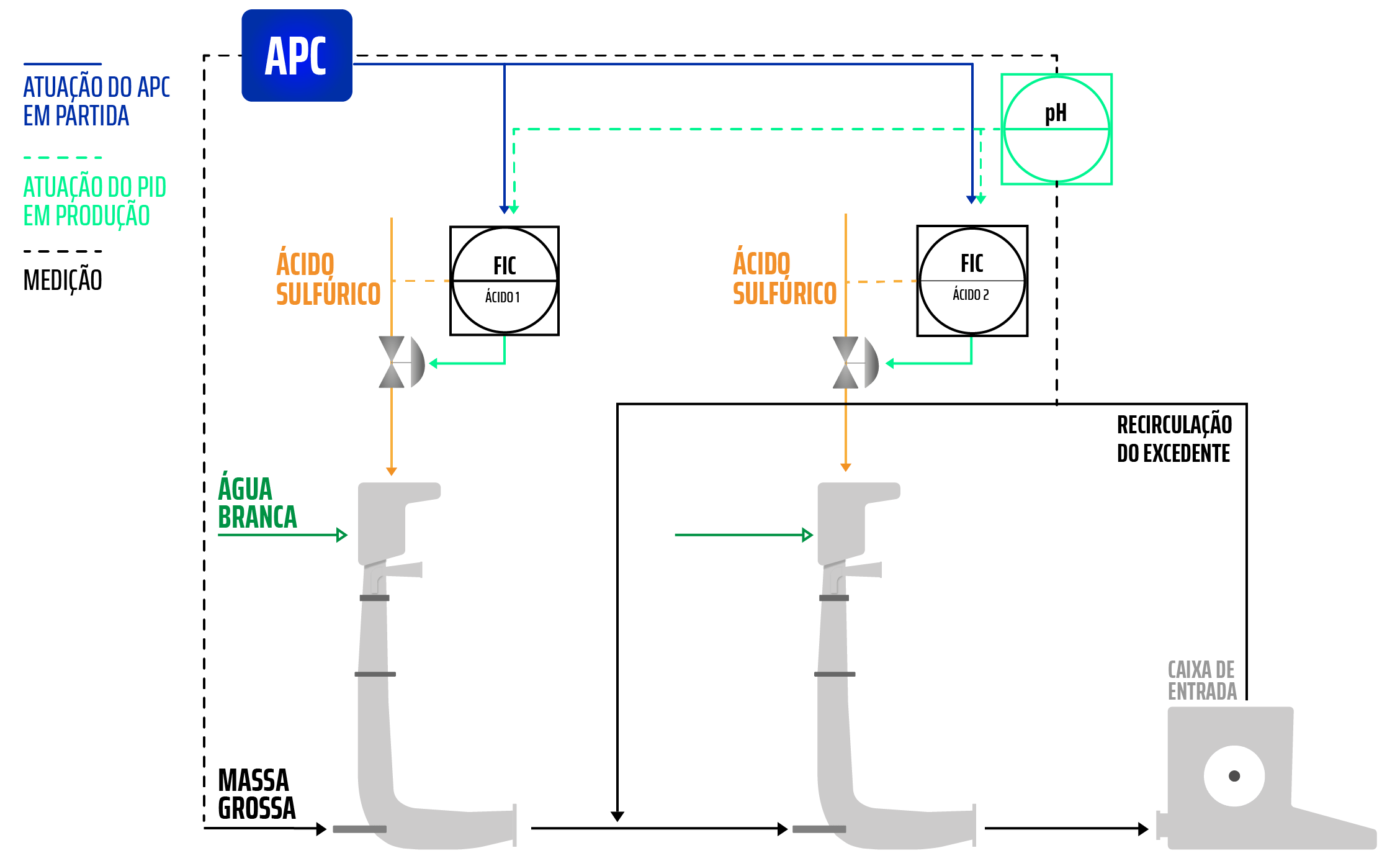

2. CONTROLE DE PH PARA PARTIDAS DA MÁQUINA DE PAPEL

Após terem suas sintonias revisadas, as malhas PID responsáveis pelo controle do pH garantiram a estabilidade em condições de máquina estável. Porém, em condições de retomada de vazão após uma parada da máquina de papel, a utilização de uma malha PID se mostrou inadequada, levando a oscilações frequentes causadas pela própria ação de controle, o que levava a operação a retomar a dosagem de ácido em modo manual.

A alternativa escolhida foi a reprodução da atuação do dito “melhor operador” em lógica desenvolvida em um sistema externo. A análise estatística dos melhores retornos realizados manualmente estabeleceu a sequência padronizada de acionamentos automáticos de válvulas de bloqueio para liberação da dosagem de ácido sulfúrico e as vazões típicas para cada faixa de pH medido.

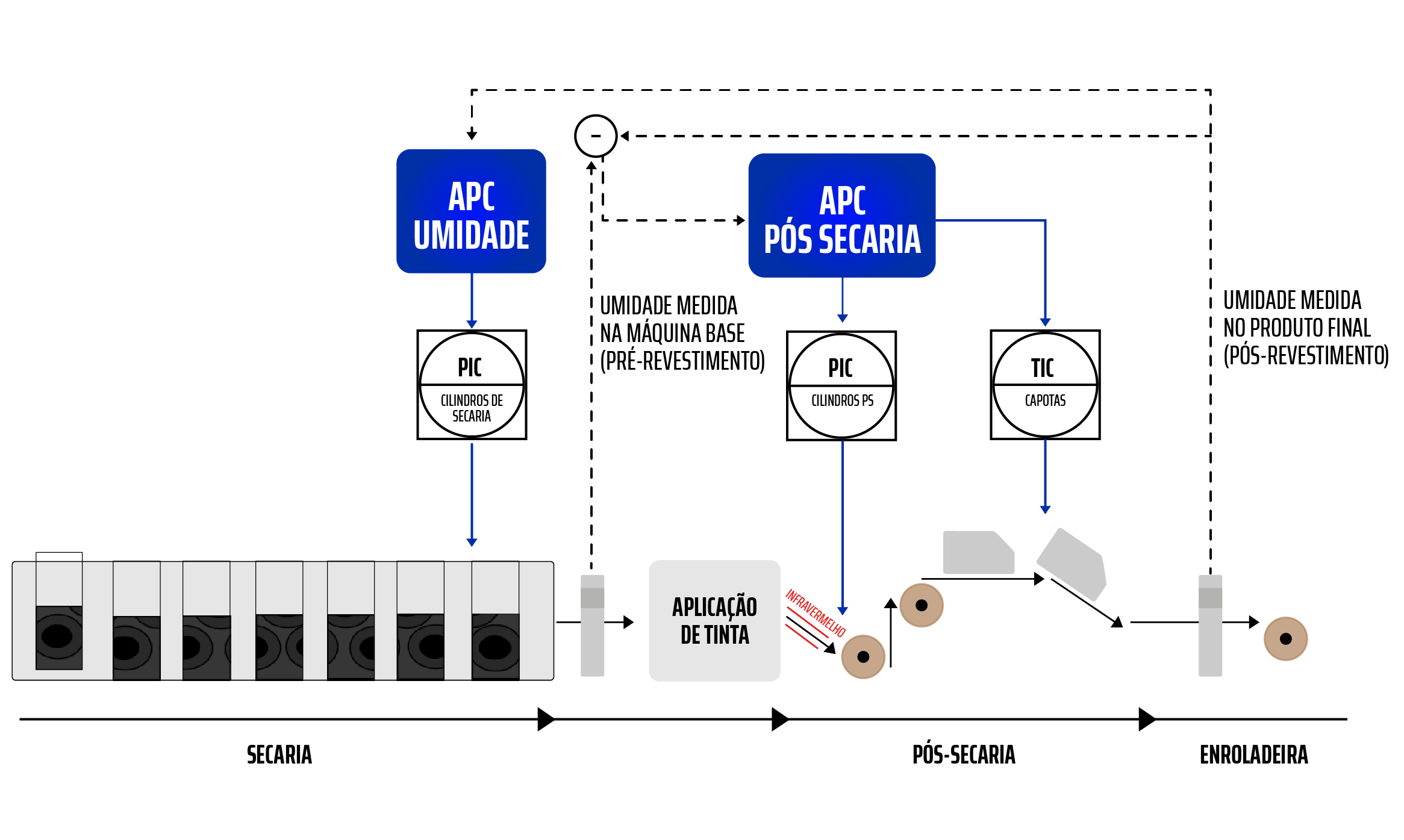

3. CONTROLE DE CILINDROS E CAPOTAS DA PÓS-SECARIA

Em alterações de produto que necessitam de alterações de velocidade da máquina, a capacidade de secagem da pós-secaria (vinculada à aplicação de tinta) se altera. Isto se dá pela alteração do tempo de residência do papel em cada um dos mecanismos de secagem da pós-secaria. Nestas situações, malhas de controle PID que controlam a pressão de vapor nos cilindros e a temperatura do ar de secagem das capotas permaneciam sem alterações de setpoint pela operação.

O objetivo da ferramenta implementada é manipular os setpoints destes grupos de secagem da pós-secaria, responsáveis pela secagem da tinta, para dar controlabilidade para a umidade na saída da máquina base. Com manipulações suaves, busca-se evitar distúrbios e permitir a resposta pelo controle de umidade da máquina básica na secaria para não comprometer os parâmetros de qualidade do papel final. Com isto, permite-se que parâmetros de qualidade relacionados à aplicação de tinta sejam melhor controlados.

RESULTADOS

CONTROLE DE PH PARA PARTIDAS DA MÁQUINA DE PAPEL

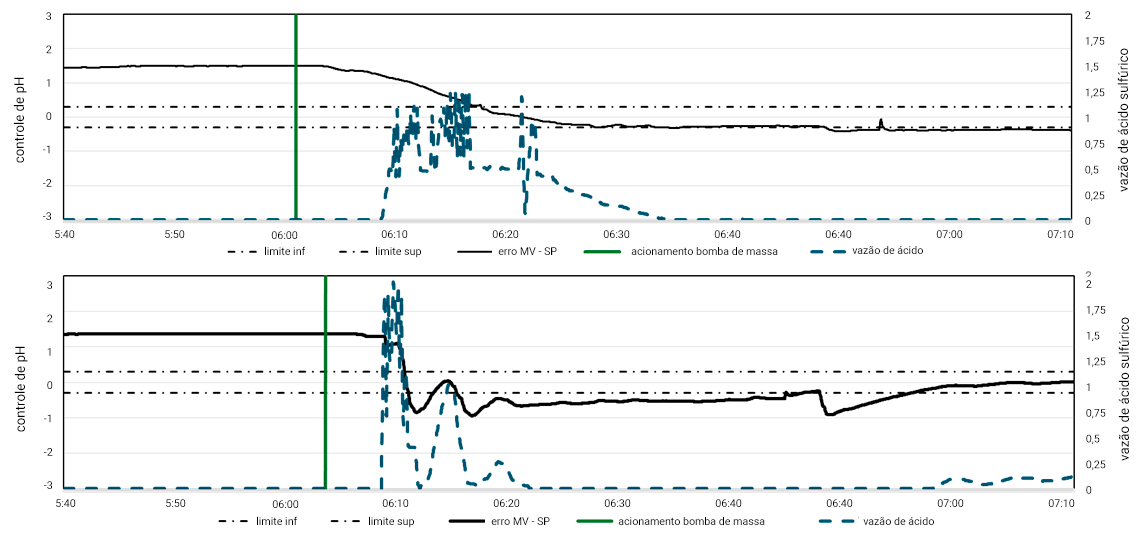

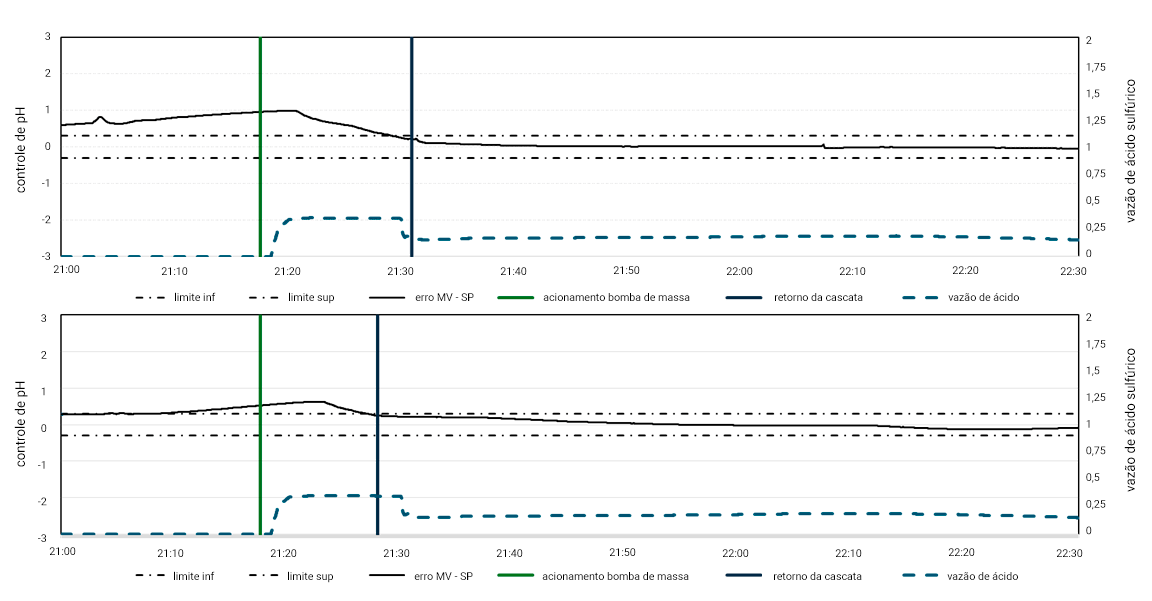

Comportamento do pH da caixa de entrada com atuação manual da operação, anterior ao controlador avançado.

Comportamento do pH da caixa de entrada com atuação do controlador avançado.

Em contraste à ausência de padronização de controle nas retomadas manuais pela operação, a estratégia de controle avançado foi capaz de reduzir em até 60% o tempo necessário para estabilização do pH dentro da faixa de especificação de produto, o que remove este gargalo para retomada da máquina de papel, libera operadores para atuações em outras áreas e permite a mesma ordem de redução do tempo para reinício da produção.

CONTROLE DE CILINDROS E CAPOTAS DA PÓS-SECARIA

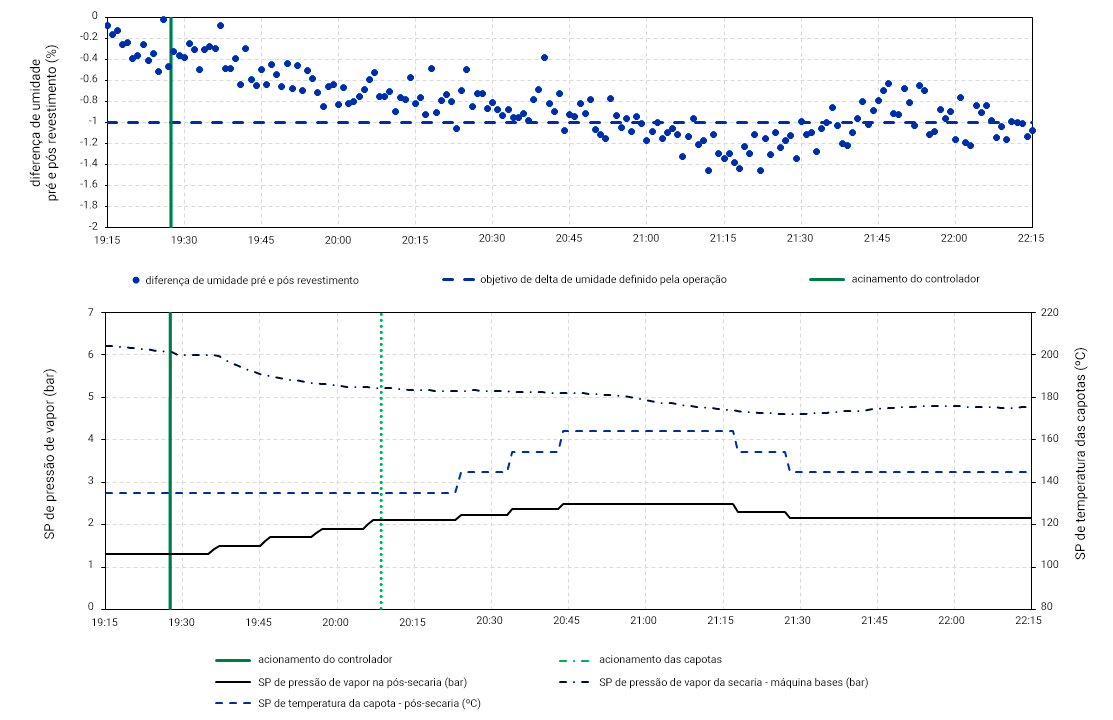

Exemplo de atuação do APC

Com a utilização da estratégia avançada, foi possível reduzir em 47,0 % o erro médio absoluto em relação ao alvo para a diferença entre as medições ao final da máquina e intermediária, anterior ao revestimento. A variabilidade da umidade medida no produto final não se alterou.

Autores: Lucas da Silveira Guadagnin ¹, João H. G. Gurski¹, Félix R. Santos¹, Hilarion B. Nunes ¹, João G. M. Santos ¹, Lucas Henrique da Silva ², Lucas de O. Goes ², Andre Eduardo Batistel de S. ², Guilherme F. M. Silva ² . ¹ trisolutions.com.br | ² klabin.com.br

Para ler o artigo completo, clique AQUI.